ファルコンによるヒーティングコイルの連続面診断

◎概要

ファルコンは配管に発生した減肉を検出する連続面診断装置で、低周波電磁誘導法(LFET)という技術に基づいています。大きな特長として、①全体の減肉傾向が把握できる、②漏洩の危険性が高い局部減肉や残肉値の小さい減肉の検出に優れている、ということがあげられます。タンク内に設置されたヒーティングコイルは蒸気の影響で配管下部に溝状の磨耗減肉が発生して貫通・漏洩に繋がります。従来の超音波探傷ではポイントでの定点測定であるために減肉を見落とす危険性がありますが、ファルコンは連続面診断できるので減肉を見落とすことはありません。また、検査対象面を非接触で走査するので塗装やコーティング、錆や汚れが存在していても問題なく探傷できます。数多くの特長を兼ね備えており、ユーザーからの高い評価を得ております。

◎原理

低周波電磁誘導法(LFET)とは磁化コイルから低周波の交流磁束を鋼板に与えます。減肉があった場合、その交流磁束の流れが変化し、それを検出コイルでピックアップするものです。低い周波数を使用することで検査対象物全体の磁場がより深く浸透し、表面だけでなく裏面の減肉を検出をすることが可能となります。

◎検査仕様

| 対象配管径 | 1B~ |

| 対象配管材質 | カーボンスチール |

| 適用板厚 | 1mm~12mm |

| 探傷幅 | 100mm~400mm/1走査 |

| 作業量 | 40m~100m/日 |

| 接触媒質 | 不要 |

| 位置検出精度 | ±5mm |

| 検出限界 | 減肉率20%の密集減肉 Φ3貫通孔 |

| 装置重量 | 探傷器本体・・・3kg スキャナー・・・5kg |

| センサー | 16~32チャンネル(幅100mm~400mm) |

◎特徴

1.全体の減肉傾向が把握できる

連続面診断であるので全体スクリーニングが可能。探傷速度がはやい。

2.局部減肉の検出能力が高い

局部減肉と残肉値の小さい減肉は磁束の変化が顕著であり、そのような漏洩の危険性の高い減肉を明瞭に検出できる。漏洩を未然に防止することが可能。

3.内外面の減肉を同時に検出することができる

配管の内面に発生する減肉と外面減肉を同時に検出することが可能。原油タンクでは外面減肉も発生する。

4.ブラインドスポットがない(連続面診断)

磁場が全体に広がることによりセンサー間のブラインドスポットがなく減肉の見落としがない。

5.表面状態の影響をが少ない

錆等の表面付着物に対しても、スキャナー走査に影響がなければ探傷可能。接触媒体が不要。高温配管、スパイラル配管も探傷可能。

6.クリアランスの狭い箇所の探傷が可能

スキャナー高さが70mmであるので、狭い箇所でも探傷可能。

7.介在物の影響を受けない

介在物が存在していても磁束の流れに影響を及ぼさない。介在物を減肉と誤判断することはない。

8.溶接線近傍の探傷が可能

減肉とノイズをリアルタイムで判別できるので冶具跡ノイズ信号の多い溶接線近傍も探傷が可能。

9.内容物の影響を受けない

配管の内部流体や堆積物等の影響を受けないので、配管の運転を停止することなく検査をすることが可能。

◎探傷記録例

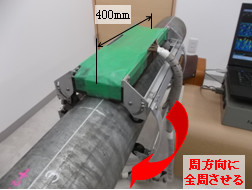

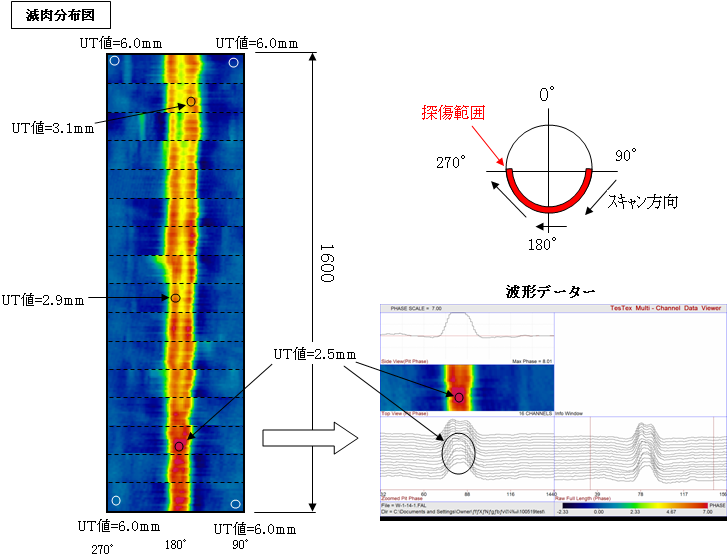

ヒーティングコイル実機サンプルの探傷資料です。幅400mmのスキャナーを周方向に走査してデータを採取して、減肉信号が検出された箇所をUT測定しました。

ヒーティングコイルを流れる蒸気が冷やされ水となり、それが配管下部に溜まることで腐食が発生します。再度運転を開始したときにその溜まり水が蒸気圧により勢い良く弾き流されて配管下部を削り、溝状の減肉が発生します。コロージョンとエロージョンの繰り返しの減肉です。それが進行して貫通・漏洩につながります。タンクは開放周期があり、一度使用を開始しすると数年間タンク内部に立ち入ることができません。加熱コイルの肉厚をファルコンで検査することは、安全運転をする上で大きなメリットがあるといえます。